Studium vývoje tobermoritu v závislosti na použití různých křemičitých složek

Tobermorit je hlavním minerálem, který dodává pórobetonu mechanické vlastnosti. Pro zefektivnění výroby je vhodný výzkum vlivu různých typů křemičitých složek na jeho mineralogické složení. Příspěvek je tak zaměřen na výzkum vzniku tobermoritu při použití přírodních a druhotných surovin. Výstupem by mělo být optimální surovinové složení a autoklávovací režim s ohledem na jeho mineralogické složení.

1. Úvod

Pro udržení rozvoje ve stavební produkci je potřebné myslet na požadavky koncového uživatele. Trendem dnešní doby je v první řadě hledět na cenu výrobku, pak až na jeho kvalitu. Proto je důležité hledat cesty, jak výrobek udržet na nízké cenové hladině a přitom nezhoršit jeho technické vlastnosti. Cestou, jak přijít k tomuto výsledku, je používat levné suroviny, které jsou ve většině druhotnými surovinami z průmyslové výroby, anebo odpadními produkty. Mezi tyto suroviny patří například popílky ze spalování uhlí, které probíhá vysokoteplotním anebo fluidním způsobem. Jedním s mnoha stavebních oborů, kde je možno používat tyto druhotné suroviny, je výroba pórobetonu.

Pórobeton je lehký stavební materiál s výbornými tepelně-technickými vlastnostmi, v poměru k pevnostem, skvěle opracovatelný a ekonomicky výhodný. Je to materiál s dlouholetou tradicí počínaje od roku 1924. Přesto je jeho potenciál možné využívat i v dnešní době. Od počátku jsou využívány čisté suroviny, kterými je vápno a křemičitý písek. Současným trendem je hledat cesty, jak nahradit tyto dražší suroviny levnější alternativou. Je nutno zmínit, že na produkci pórobetonu je také využíván popílek z vysokoteplotního spalování uhlí. Produkce tohoto popílku je dnes omezována, poptávka narůstá a výsledkem je zvýšení jeho ceny. Naproti tomu vzrůstá produkce fluidních popílků, které jsou produktem spalování uhlí v teplárnách a elektrárnách technologií fluidního spalování. Produkty mají nižší využitelnost, ale jsou vhodné z hlediska ceny a obsahu CaO.

Jednou z nejdůležitějších mechanických vlastností každého materiálu je pevnost. V případě pórobetonu je nositelem pevností minerál tobermorit. Vzniká reakcí oxidů křemíku a vápníku za hydrotermálních podmínek. Patří do skupiny kalciumhydrosilikátů s chemickým vzorcem Ca5Si6O16(OH)2∙4H2O.

Příspěvek dále pojednává o výběru surovin, vhodných pro návrh pórobetonu. Při výběru je kladen důraz na používání ekonomicky výhodnějších křemičitých surovin, zejména pak popílků ze spalování uhlí. Při splnění těchto podmínek je možné být na trhu stavebních výrobků víc konkurenceschopný a s vyššími zisky.

2. Vznik tobermoritu

![Obrázek 1: Fázový diagram CaO – SiO₂ – H₂O dle Besseye [1]](/docu/clanky/0168/016804o1.png)

Obrázek 1: Fázový diagram CaO – SiO2 – H2O dle Besseye [1]

Pro vznik tobermoritu a veškerých CSH fází je klíčovou vlastností molární poměr CaO/SiO2 a teplota hydrotermálních procesů. Některé počáteční fáze mohou vznikat i při atmosférických podmínkách jako např. CSH I při hydrataci cementu. Jsou to fáze strukturou podobné tobermoritu, ale nemají zdaleka tak dokonale vyvinutou krystalickou mřížku. Při určité teplotě autoklávování a molárním poměru vzniká tobermorit, ten je ale pouze přechodnou fází, protože dále krystalizuje na xonotlit, který není požadován, pro jeho nižší pevnosti. Proto je důležité zvolit čas autoklávování tak, aby bylo množství tobermoritu na maximu a xonotlit nevznikal. Existenční oblasti kalciumhydrosilikátů v závislosti na teplotě a molárním poměru jsou vidět na Obrázku 1. [1]

Z fázového diagramu je patrné, že při poměru C/S méně než 0,5 může vznikat minerál gyrolit. Dále je to požadovaný minerál tobermorit s poměrem od 0,8 do 1,0. Nad 1,5 může vznikat afwillit.

V systému CaO – SiO2 – Al2O3 – H2O vzniká také hydrogranát.

Obsah Al2O3 v systému CaO – SiO2 – H2O je klíčový z pohledu tvorby tobermoritu, kdy při jeho absenci vzniká tobermorit z CSH gelu dle rovnice:

Avšak při jeho obsahu vzniká tobermorit v systému CaO – SiO2 – Al2O3 – H2O dvěma cestami. (1) Tvorba tobermoritu z CSH fáze: CSH → tobermorit, (2) Tvorba tobermoritu z katoitu: SiO2, katoit, hydrogranát, CSH → Si4+, Ca2+, Al3+, OH−.

První fáze je proměna v tuhém stavu, druhá je proměna tuhá látka → roztok, kdy tobermorit krystalizuje z roztoku. Děje probíhají současně. [2]

2.1. Vliv křemičitých surovin

První ze čtyř nejdůležitějších aspektů ovlivňujících vznik tobermoritu, je charakter vstupní křemičité suroviny. Hlavní vlastností je jejich mineralogický charakter, amorfní či krystalická forma suroviny a měrný povrch. Charakter křemičité látky nejvíce ovlivňuje vlastnosti vzniklých CSH gelů. Při použití krystalického křemene, ve formě křemičitého písku, vznikají gely o molárním poměru C/S ≈ 1,69. Z toho vyplývá, že jsou bohaté na vápník. Tyto gely se vyznačují kratšími řetězci. Naproti tomu při použití amorfního křemene vznikají gely s C/S ≈ 0,81, bohaté na křemík, s dlouhými řetězci, které obtížněji krystalizují. [3] Důsledkem je rozdílná rychlost rozpuštění křemičité látky, a tím nasycování roztoku těmito ionty. Amorfní látky jsou snáze rozpustné, tím nasycují roztok ve větší míře Si4+ ionty a CSH fáze jich obsahují více. Naproti tomu se krystalické látky rozpouští pomaleji, je spotřebováváno vyšší množství Ca2+ iontů na tvorbu CSH fází, tím jsou méně rozvětvené a snáze krystalizují na tobermorit. [4]

Příměs amorfního křemičitanu ve formě popílku může urychlit tvorbu tobermoritu, ale v konečném důsledku ho vzniká méně. Tím popílek snižuje pevnost výsledného produktu a také objemovou hmotnost. [5,6] Výsledný produkt zároveň obsahuje nezreagované částice popílku, tím jsou krystaly méně propojené. Důsledkem této mikrostruktury je také zvýšena nasákavost a smrštění. [7,8]

Velikost částic ovlivňuje rozpouštění křemičitých iontů do roztoku a tím vznik CSH fází. Nasycování roztoku křemičitými a vápennými ionty spolu úzce souvisí. Portlandit nemůže být rozpuštěn, pokud Ca2+ ionty nejsou určitou mírou spotřebovány, jako například tvorbou CSH gelu. Tedy rozpustnost křemene, a tím i portlanditu, klesá se zvyšující se velkostí zrna. [9] Jistý vliv má velikost částic také při hydrotermálních podmínkách. Se snižujícím se měrným povrchem křemičitanů, klesá schopnost rozkladu hydrogranátů, které krystalizují na tobermorit. V konečném důsledku tedy produkt obsahuje méně těchto fází. [10,11] Avšak křemičitý písek o menším měrném povrchu tvoří více krystalický tobermorit a při delších autoklávovacích časech ho může obsahovat větší množství. Důsledkem může být také opožděná proměna tobermoritu na xonotlit. [12]

2.2. Vliv doby hydrotermálních procesů

V průběhu autoklávovaní dochází k soustavné proměně krystalických fází, bez toho aby došlo k rovnovážnému stavu. V počátku hydrotermální syntézy se měrný povrch krystalků zvyšuje, příčinou je krystalizace hmoty a vytváření mikrostruktury. V pozdějších stádiích naopak nastává děj, kdy se krystalky zvětšují, a tím se jejich měrný povrch snižuje. Tento děj je možný pozorovat po 20 hod. autoklávovaní. [1]

Prodloužení doby izotermické výdrže má za důsledek zlepšení mechanických vlastností a mineralogického složení. Delší hydrotermální ošetřování umožňuje lepší krystalizaci tobermoritu, kdy jsou jeho krystalky větší a lépe do sebe zapadají. Tím vytváří celistvější mikrostrukturu, což má za následek zlepšení mechanických vlastností pórobetonu. Při době izotermie nad cca 20 až 72 hod a dostatku CaO může vznikat minerál xonotlit, který ale není žádán pro jeho nižší mechanické pevnosti v porovnání s tobermoritem. [1]

3. Metodika prováděných zkoušek a použité materiály

3.1. Metodika prováděných zkoušek

V rámci příspěvku byla metodika prováděných zkoušek rozdělena na dvě části. První část se týkala rozboru vstupních surovin, kdy byla každá surovina podrobena chemickému rozboru (XRD – RTG difrakční analýza) pro určení množství oxidů a stanovení měrného povrchu (permeabilní metoda dle Blaina, laserová granulometrie). Jako základní surovina pro zvýšení oxidu vápenatého ve směsi bylo zvoleno pálené vápno. Jako hlavní zástupci křemičitých látek s vysokým obsahem SiO2 byly pro experimentální část vybrány křemičitý písek jako krystalický typ a mikrosilika jako typ amorfní. Jako zástupce druhotných surovin byl vybrán vysokoteplotní popílek ze spalování uhlí.

Druhá část prováděných zkoušek byla zaměřena na syntetizaci tobermoritu, pro jehož přípravu byla použita kombinace vápna a křemičitých surovin o proměnlivém molárním poměru C/S, a to 0,73 a 1,00. V první fázi se suroviny nechaly odležet, v tomto procesu došlo k tvorbě počátečních CSH produktů a následně byly vzorky ošetřeny hydrotermálně po dobu 4, 8 a 16 hod od počátku autoklávování.

3.2. Použité materiály

Pro experimentální část byl použit vysokoteplotní popílek, pálené vápno, křemičitý písek a mikrosilika. Vstupní suroviny byly podrobeny chemickému rozboru. Tato analýza je potřebná pro vypracování receptur na přípravu tobermoritu. Jednotlivé procentuální zastoupení surovin bylo vztaženo na molární poměr C/S jednotlivých receptur. V následující Tabulce 1. je uvedeno chemické složení vstupních surovin s množstvím oxidů.

| Surovina | Volné CaO | Celkové CaO | SiO2 | Al2O3 | Fe2O3 | SO3 | Ztráta žíháním |

|---|---|---|---|---|---|---|---|

| Pálené vápno | 85,30 | 86,10 | 1,18 | 0,56 | 0,48 | 0,38 | 2,70 |

| Vysokoteplotní popílek | 0,05 | 3,44 | 58,80 | 19,70 | 8,15 | 0,18 | 1,43 |

| Křemičitý písek | 0,05 | 0,17 | 86,10 | 5,47 | 1,58 | 0,17 | 1,12 |

| Mikrosilika | 0,12 | 0,40 | 93,20 | 0,23 | 0,90 | 0,29 | 2,69 |

Na vstupních surovinách byla také stanovena jejich měrná hmotnost a měrný povrch (viz Tabulka 2.). Měrný povrch ovlivňuje rozpustnost surovin a tím nasycovaní roztoku ionty vápníku a křemíku. Měrný povrch surovin byl stanoven permeabilní metodou dle Blaina. V případě mikrosiliky byla na stanovení měrného povrchu použita metoda laserové granulometrie, kdy se povrch počítá jako součet povrchů sférických částic.

| Surovina | Měrná hmotnost [g∙cm−3] | Měrný povrch [cm2∙g−1] |

|---|---|---|

| Vysokoteplotní popílek1) | 1,97 | 2 8001) |

| Křemičitý písek1) | 2,72 | 3 5001) |

| Mikrosilika2) | 2,32 | 15 2002) |

| Pálené vápno1) | 3,20 | 4 8001) |

| Metoda stanovení měrného povrchu: 1) permeabilní metoda dle Blaina, 2) laserová granulometrie. | ||

4. Experimentální část a diskuze

Experimentální část byla zaměřena na pozorování vlivů, které ovlivňují vznik tobermoritu. Vznik tobermoritických fází v systému C – A – S – H je závislý na molárním poměru CaO/SiO2. Pro zhodnocení jeho vlivu byl zvolen molární poměr C/S = 0,73 a 1,00 s vyšším obsahem oxidu vápenatého.

Na základě vypočteného množství oxidů pro dané molární poměry byly zhotoveny receptury pro přípravu tobermoritu ze zvolených křemičitých surovin a přísad. Jako křemičitá surovina byl zvolen vysokoteplotní popílek, křemičitý písek a mikrosilika. Tabulky níže obsahují složení surovinových směsí vypočtených na základě chemického rozboru surovin a molárních poměrů. Referenční směsi pro přípravu tobermoritu bez příměsí jsou uvedeny v Tabulce 3.

| Molární poměr C/S | ||||

|---|---|---|---|---|

| 0,73 | 1,00 | |||

| Množství surovin [%] | 1 | Vápno | 30,04 | 37,70 |

| Vysokoteplotní popílek | 69,96 | 62,30 | ||

| 2 | Vápno | 40,68 | 48,54 | |

| Písek mletý | 59,32 | 51,46 | ||

| 3 | Vápno | 42,52 | 50,46 | |

| Mikrosilika | 57,48 | 49,54 | ||

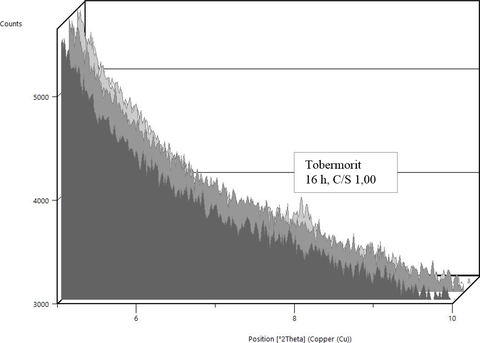

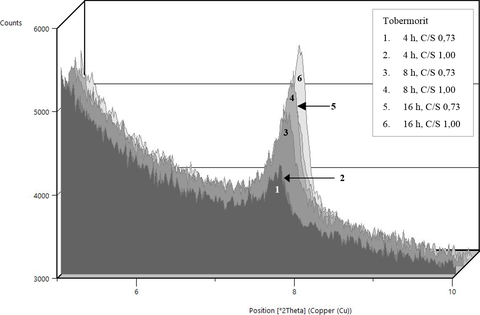

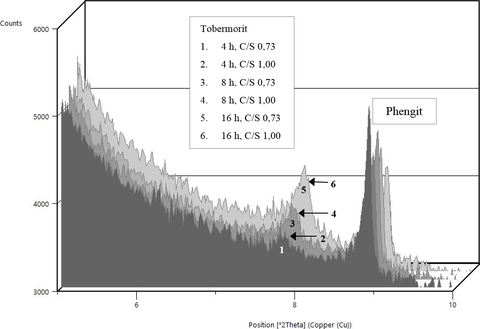

Pro všechny navržené receptury byly provedeny XRD analýzy, zaměřené na přítomnost tobermoritu. Na Obrázcích 2, 4 a 6 jsou uvedeny rentgenogramy analýzy jednotlivých vzorků s přiblíženou oblastí výskytu dominantního píku tobermoritu. V každém obrázku jsou uvedeny výsledky analýzy vzorků na bázi jedné křemičité složky v takovém pořadí, že nejblíže jsou 2 vzorky, autoklávované 4 hodiny, dále pak 8 a 16 hodin. V dané dvojici je vždy nejprve vzorek s molárním poměrem C/S 0,73 a následně 1,00.

Na základě vyhodnocení rentgenogramů lze obecně konstatovat, že množství tobermoritu úměrně narůstalo s postupem hydrotermální syntézy a byl identifikován již po 4 hodinách autoklávování při molárním poměru C/S = 0,73. Výraznější nárůst lze zaznamenat po 8 hodinách autoklávování při molárním poměru C/S = 1,00.

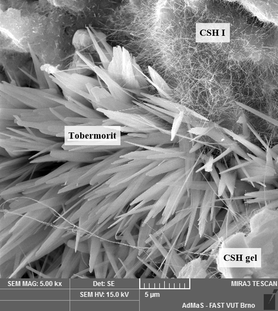

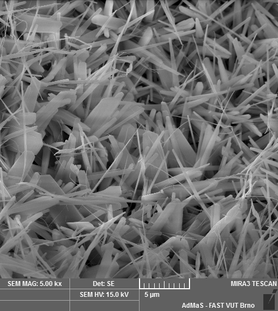

Pozorování mikrostruktury pomocí elektronového mikroskopu (viz Obrázek 3.) také poukazuje na vysoký obsah tobermoritických fází. Povrch vzorku je hustě pokryt malými špičatými krystaly tobermoritu. Jejich délkový rozměr převyšuje šířku, příčinou je obsah hliníku, který urychluje krystalizaci tobermoritu.

Obrázek 2: Kombinace rentgenogramů vzorku na bázi vysokoteplotního popílku autoklávovaného při teplotě 190 °C

Obrázek 3: SEM snímek vzorku na bázi vysokoteplotního popílku autoklávovaného po dobu 16 hod při teplotě 190 °C

Z vyhotovených rentgenogramů lze říci, že ve vzorcích na bázi křemičitého písku vznikal tobermorit poměrně neochotně a jeho vyšší výskyt byl detekován spíše po 8 a 16 hodinách autoklávování vzorků s molárním poměrem C/S = 0,73. Vzorky s molárním poměrem C/S = 1,00 dosahovaly poměrně stejných intenzit. Nízký podíl tobermoritu ve vzorku způsobila nízká rozpustnost křemene do roztoku, tím byla omezena jeho schopnost reakce s křemenem za vzniku CSH fází. Vzorky také obsahovaly phengite, jedná se o minerál obsažený v použitém křemičitém písku.

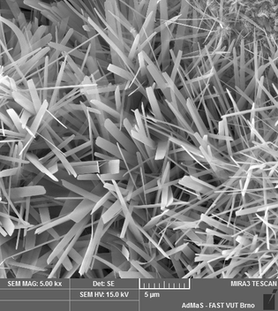

Na snímku mikrostruktury je pozorovatelný vliv krystalického charakteru vstupní křemičité suroviny. Krystaly tobermoritu mají více destičkový tvar, který je charakteristický při použití křemičitého písku, který má nižší rozpustnost jako vysokoteplotní popílek.

Obrázek 4: Kombinace rentgenogramů vzorku na bázi křemičitého písku autoklávovaného při teplotě 190 °C

Obrázek 5: SEM snímek vzorku na bázi křemičitého písku autoklávovaného po dobu 16 hod při teplotě 190 °C

Na základě výsledků rentgenogramů lze konstatovat, že vysoký obsah amorfní fáze v mikrosilice způsobuje důsledkem vysoké rozpustnosti použitého křemičitanu vysoký podíl SiO2 v CSH fázích a tak velmi obtížnou krystalizaci na tobermorit. Tobermorit vznikal pouze ve stopovém množství až po 16 hodinách autoklávování při molárním poměru C/S = 1,00.

Mikrostruktura vzorků zhotovených z mikrosiliky jako křemičité látky také poukazuje na nízký obsah tobermoritu. Povrch vzorku obsahuje malé množství shluků těchto fází. Ojedinělé krystaly tobermoritu mají nedokonalý tvar, jsou špičaté a málo vykrystalizované. Také je patrný obsah CSH (I), který vykazuje vlásčitý tvar a také je detekován CSH gel.

5. Závěr

Při použití vysokoteplotního popílku vznikal tobermorit v nejvyšším množství. Charakter oxidu křemičitého a obsah oxidu hlinitého v popílku urychloval jeho krystalizaci. Při vyšším molárním poměru C/S tobermorit vznikal ve větší míře, důsledkem je vyšší nasycení prostředí ionty Ca2+. Ty byly schopné reakce s ionty Si4+ za vzniku CSH fází. Nižší poměr způsobil přesycení křemičitými ionty, za vzniku vysoko-křemičitých CSH fází, které obtížně krystalizují na tobermorit.

Mineralogie vzorku zhotoveného z křemičitého písku poukazuje na nízkou rozpustnost křemene. Důsledkem byla absence Si4+ iontů potřebných na vznik CSH fází, zejména tobermoritu.

Vzorky s obsahem mikrosiliky, jako křemičité látky, se vyznačovali vysokým obsahem amorfní fáze. Příčinou je vysoká rozpustnost amorfního křemičitanu. Ten vytvářel s portlanditem vysoko-křemičité CSH fáze, které dále téměř nekrystalizovaly. Stopové množství tobermoritu bylo zaznamenáno při době syntézy 16 hod. Důsledkem toho obsahuje vzorek vysoké množství amorfní fáze skládající se hlavně z amorfního SiO2 a CSH gelu.

Obecně tak lze konstatovat, že při řešení problematiky syntézy tobermoritu je jedním z nejdůležitějších parametrů rozpustnost křemičité složky. Ta určuje podíl Si iontů v CSH fázích a tak i podíl tobermoritu ve finálním produktu.

Poděkování

Článek byl vytvořen v rámci řešení projektu č. LO1408 „AdMaS UP – Pokročilé stavební materiály, konstrukce a technologie“ podporovaného Ministerstvem školství, mládeže a tělovýchovy v rámci účelové podpory programu „Národní program udržitelnosti I“ a projektu Grantové agentury České republiky s označením 17-14198S „Kinetika tvorby mikrostruktury silikátů v závislosti na hydrotermálních podmínkách a typu vstupních surovin“.

Literatura

- DROCHYTKA, R.: Pórobeton, Vyd. 1. Brno: VUTIUM, 1999, 156 s., ISBN 80-214-1476-6.

- MATSUI, K., KIKUA, J., TSUNASHIMA, M., ISHIKAWA, T., MATSUNO, S., OGAWA, A., SATO, M.: In situ time – resolved X – ray diffraction of tobermorite formation in autoclaved aerated concrete: Influence of silica source reactivity and Al addition, Cement and Concrete Research 41, 2011, p. 510–519.

- MOSTAFA, N.Y., EL-HEMALY, S.A.S., AL-WAKEEL, E.I., EL-KORASHY, S.A., BROWN, P.W.: Activity of silica fume and dealuminated kaolin at different temperatures, Cement and Concrete Research 31, 2001, p. 905–911.

- SIAUCIUNAS, R., BALTUSNIKAS, A.: Influence of SiO2 modification on hydrogarnets formation during hydrothermal synthesis, Cement and Concrete Research 33, 2003, p. 1789–1793.

- JING, Z., JIN, F., HASHIDA, T., YAMASAKI, N., ISHIDA, E.H.: Influence of additions of coal fly ash and quartz on hydrothermal solidification of blast furnace slag., Cement and Concrete Research 38, 2008, p. 976–982.

- KURAMA, H., TOPÇU, I.B., KARAKURT, C.: Properties of autoclaved aerated concrete produced from coal bottom ash, Journal of Materials Processing Technology 209, 2009, p. 767–773.

- GOÑI, S., GUERERO, A., LUXÁN, M.P., MACÍAS, A.: Activation of the fly ash pozzolanic reaction by hydrothermal conditions, Cement and Concrete Research 33, 2003, p. 1399–1405.

- NARAYANAN, N., RAMAMURTHY, K.: Microstructural investigation on aerated concrete, Cement and Concrete Research 30, 2000, p. 457–464.

- KIKUMA, J., TSUNASHIMA, M., ISHIKAWA, T., MATSUNO, S., OGAWA, A., MATSUI, K., SATO, M.: Effects of quartz particle size and water-to-solid ratio on hydrothermal synthesis of tobermorite studied by in-situ time-resolved X-ray diffraction, Journal of Solid State Chemistry 184, 2011, p. 2066–2074.

- KLIMESCH, D.S., RAY, A.: Effects of quartz particle size on hydrogarnet formation during autoclaving at 180 °C in the CaO-Al2O3-SiO2-H2O system, Cement and Concrete Research 28, 1998, p. 1309–1316.

- KLIMESCH, D.S., RAY, A.: Effects of quartz particle size and kaolin on hydrogarnet formation during autoclaving, Cement and Concrete Research 28, 1998, p. 1317–1323.

- ISU, N., ISHIDA, H., MITSUDA, T.: Influence of quartz particle size on the chemical and mechanical properties of autoclaved aerated concrete (I) tobermorite formation, Cement and Concrete Research 25, 1995, p. 243–248.

Tobermorite is the main mineral compound of AAC. It increases its mechanical properties. There needs to be done research of influence of type of silica components on the mineralogical compound of AAC. In the presence study, we examine the usage of nature and artificial silicious materials. Closure of the study will be design of the optimal raw material composition, also hydrothermal treatment of autoclaved aerated concrete.